型孔早已在发动机的热段组件上有效使用多年。一些发动机部件生产商采用传统的电 火花技术(EDM)来加工这些孔,另一些采用激光技术,而选用其中某种加工技术主要考虑的 是加工成本和灵活性。激光加工不仅快速而且更为灵活,综合考虑所有因素,激光加工也更 节省成本。

一、激光加工更快速

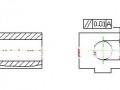

为了比较激光加工技术和电火花型孔加工技术,我们先来了解一下用于描述型孔的两 个模型:扩散段和直流段。扩散段:可看作型孔的“形状”部分,位于型孔的出气口处,用来 喷射气流,以在零件的表面形成一层气膜;直流段:由直接穿孔或激光环切而成。对涡轮发 动机零部件而言,其孔直径一般在 0.010~0.035 in(1 in=25.4 mm)之间。参考以下案例, 我们能够了解到加工的型孔直流段长度并没有完全按照标定要求。

在 20 世纪 90 年代初期,Pratt & Whitney(P&W) 公司遇到了一个冷却孔的问题。冷 却孔采用激光加工是非常完美的, 但在发动机实际使用中却碰到了气流阻塞现象, 且气流使 用效率非常低。在 P&W 公司诺斯黑文工厂,一个由 Dave Pepe 领导的小组开发了一套双 重激光加工工艺,在零件表面处,沿初始冷却孔角度扩大了该孔的一小段直径。尽管这种最 初的“扩散段”和后来的型孔设计有很大不同,但大大降低了加工成本,仅需在激光打孔设备 上进行简单的操作。这种工艺获得了极大的成功,并被推广至普惠公司其他几个加工厂,时 至今日,这种工艺仍在使用。

在 20 世纪 80 年代后期,英国的 Vickers Precision 公司使用激光打孔机代替传统的 电火花加工设备,用来加工指定形状的型孔扩散段和直流段。Vickers 公司找到普瑞玛北美 公司寻求帮助,普瑞玛北美公司提供了一套 LASERDYNE 780 BeamDirector 系统,并配备 传统的“谐振腔”Nd:YAG 激光器,其灵活的加工特性、简易的编程处理对这个项目的成功起 到了至关重要的作用。在这套设备上,我们开发了一套完整的激光打孔工艺,缩短了加工周 期, 降低了加工成本。 这种工艺的一个局限是要求孔必须“通视”, 这是由于普瑞玛采用了“谐 振腔”式 Nd:YAG 激光器并采用穿孔加工工艺的结果。尽管孔的形状有所限制,但这种工艺 仍然是非常成功的,并一直沿用至今。

Vickers 公司的工艺获得成功后,人们开始尝试其他各种形状异型孔的加工。沙漏形型 孔的加工出现了,这种加工技术参考了 Vickers 公司的加工方法,但是将激光的聚焦焦点往 下稍作移动。目前,大多数的型孔均设计为沙漏形,在加工沙漏形型孔的时候,孔的进气口 和出气口形状一样,直流段的长度和位置受激光束各参数的影响(如:M2 或激光束质量、聚 焦锥角、焦深等)。此外,由于在零件表面打孔的角度不同及零件外形轮廓的不同,同类型 孔表现出来各种不同形状。在特定条件下,可以移动焦点位置来改变沙漏形的斜率,加强孔 的冷却能力。由于谐振腔 Nd:YAG 激光器常用于此类工艺,直流段的直径及孔的形状均受 到了一定限制。尽管如此,这种打孔工艺仍然非常有效,并且是电火花加工工艺所不能实现 的。

二、电火花加工工艺及其局限

涡轮发动机部件型孔加工工艺并不仅限于上面所述的几种,设计人员通常采用的另一 种方法是:传统的电火花加工设备配备特定形状的电极。电极通常被加工成圆柱、喇叭口形 状,将铜棒通过简单加工即可成形,加工成本低。也可以同时采用多个电极(梳子状),用来 同时加工多个孔,尽管这种工艺提高了效率,但加工周期仍然很长,并且由于每个孔的角度 和位置不同,加工起来非常困难。电极梳中的单个电极需小心谨慎的安装,并且容易损坏, 重复劳动及电极废件很高。

由于隔热涂层(TBC)的广泛应用, 电火花加工技术更加受到了限制。 隔热涂层成分复杂, 大多不导电,而电火花加工工艺要求零件必须导电。相比较而言,激光打孔则不受隔热涂层 的限制。

由于上述各种因素的制约,电火花打孔工艺已逐渐被激光打孔工艺所取代。